(0)

+375 33 911 30 30

Заказать обратный звонок

Личный кабинет

Ru

En

Вакуумный колбасный шприц винтового типа КОМПО ОПТИ 2000 предназначен для наполнения и дозирования фаршей варёных и структурных колбас, сосисок, сарделек, ливерных и кровяных колбас, а также паштетов. Запатентованная конструкция узлов нагнетающего насоса позволяет получить готовый продукт, отличающийся монолитностью, плотной консистенцией, без пор и пустот.

Температурный диапазон перерабатываемых фаршей от -4°С до +60°С.

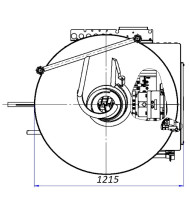

Вакуумный шприц состоит из корпуса (размещён асинхронный электродвигатель с частотным преобразователем, двухвинтовой насос с редуктором, электрошкаф, фаршесборник вакуумной системы, привод ворошителя, привод перекрутчика, вакуумный насос), на котором смонтированы: бункер для накопления фарша (с активным и реактивным ворошителями), ЖК-панель управления, подколенный выключатель и ступенька для зачистки бункера.

В МОДЕРНИЗИРОВАННОМ КОМПО-ОПТИ 2000М ИСПОЛЬЗУЕТСЯ:

Для обеспечения безопасных условий эксплуатации шприц оборудован датчиками блокировки работы:

| Модель | ОПТИ 2000 |

| Наличие ворошителя в бункере | + |

| Загрузочное устройство ФЦД | опция |

| Порционирующее устройство | опция |

| Температурный режим фарша | от -4 °C |

| Теоретическая производительность, кг/ч | 9000 - 14000 |

| Номинальное напряжение питания электросети, В | 400 |

| Диапазон регулирования величины разовой дозы, г | 10 - 9999 |

| Вместимость бункера, л | 250 |

| Высота до оси цевки, мм | 1020 ± 20 |

| Мощность двигателя, кВт | 11 |

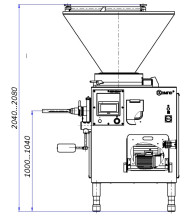

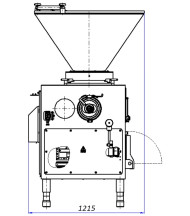

| Габаритные размеры, мм: Длина*Ширина*Высота | 1215*1215*2080 |

| Вес нетто, кг | 695 |

Для производства сосисок и сарделек совместно с вакуумным шприцом используется порционирующее устройство (перекрутчик ФПК) или сосисочная линия, в которой шприц выполняет функцию насоса для фарша.

Для получения качественного рисунка на срезе и под оболочкой структурных колбас (в/к, п/к, с/к, с/в) необходимо использовать специальные шнеки совместно с волчком-приставкой ВП-6000.

Вакуумный шприц обслуживает один оператор. При работе шприца с перекрутчиком или клипсатором один оператор в состоянии обслуживать оба изделия. Для навешивания сформованных колбасных батонов на коптильные рейки потребуются дополнительные работники.

К шприцу подключается клипсатор, перекрутчик или цевка для прямого наполнения. Фарш при помощи подъёмника загружается в бункер. Оператор выбирает в меню панели управления один из четырех режимов работы:

Далее задаются требуемые параметры: размер дозы, скорость наполнения, глубина вакуума, скорость ворошителя. Фарш под действием вакуума, создаваемого вакуумной системой и винтами, при выталкивании фарша, а также собственного веса, затягивается в рабочую зону, где подхватывается винтами, частично вакуумируется и перемещается к зоне выгрузки, откуда через цевку наполняется в оболочку.

Шприц оборудован загрузочным бункером ёмкостью 250 л. В бункере смонтирован активный (спираль со скребком) и реактивный (спиралеобразная направляющая) ворошители.

Задача активного ворошителя – зачищать нижнюю часть бункера от фарша и стабилизировать равномерность подачи фарша к винтам.

Задача реактивного ворошителя – направлять поток фарша, толкаемый активным ворошителем, в приёмную зону винтов.

В модернизированном КОМПО-ОПТИ 2000М изменено крепление реактивной спирали для удобстства доступа и обслуживания. Удобство зачистки бункера при переходе на другой вид продукции, а также при его санитарной обработке, обеспечивает складная ступенька, благодаря которой оператор небольшого роста получает полноценный доступ в бункер.

Опционально могут поставляться 8 вариантов винтов.

Каждый из вариантов винтов имеет свое назначение по применению в производстве определенных видов продукции: сарделек, сосисок, варённых или структурных колбас. Использование винтов новой конструкции позволяет существенно повысить точность дозирования, производительность и качество работы на структурных фаршах. Комплект винтов вытеснителя подбирается индивидуально в зависимости от требований клиента на основании технического задания. Техническим заданием определяется перечень продуктов, которые планируется выпускать на вакуумном шприце, их основные характеристики и требования к точности дозирования, производительности. Для увеличения срока службы винтов и корпуса вытеснителя в шприце применена опорная решётка, которая предотвращает контакт корпуса вытеснителя и винтов в процессе работы шприца.

Вакуумная система шприца служит для всасывания фарша из бункера в винтовой насос, при этом дополнительно происходит частичное удаление попавшего при составлении фарша в куттере воздуха. Глубина вакуума может регулироваться и подбирается опытным путём оператором под каждый вид и текучесть фарша.

На панели управление можно выбирать требуемый режим работы вакуумной системы:

Для работы на прямом наполнении имеются цевки диаметром 10, 19, 23, 29, 35 мм. При необходимости улучшить рисунок под оболочкой в/к, с/к колбас возможно применение цевки-розочки диаметром 29 мм. Возможен вариант изготовления цевок других диаметров.

В случае переработки фаршей варёных колбас, предрасположенных к порообразованию, для получения гарантированного результата необходимо использовать ограничитель сечения фарша в бункере, задача которого увеличить площадь контакта фарша с зоной вакуума для большей эффективности удаления воздуха. Вид ограничителя сечения подбирается опытным путём для каждого вида фарша.

Дополнительный способ устранения пор – это применение рассекателей и стабилизаторов фарша, которые за счёт резкого многократного изменения направления потока фарша заставляют пузырьки воздуха разделяться на более мелкие фракции, невидимые глазу. В наличии имеется большой ассортимент рассекателей фарша с разными размерами проходных отверстий (7, 9, 10, 11, 12, 14,15 мм), что позволяет опытным путём подбирать необходимый вариант, при котором в фарше будут отсутствовать поры и пустоты, а падение производительности шприца минимально.

Шприц оборудован 7-ми дюймовым сенсорным ЖК-монитором управления. Размер кликабельных иконок меню подобран оптимальным для удобной работы оператора в резиновых перчатках. Интерфейс меню прост и интуитивно понятен.

В памяти шприца можно сохранять до 384 программ с параметрами для каждого продукта. На мониторе управления установлен защитный экран, предохраняющий его от внешних воздействий.

Для загрузки фарша в бункер используется мачтовый подъёмник ФЦД.

Сборка, разборка, мойка и хранение разборных деталей шприца производятся на специальной технологической тележке, где для каждой детали определено своё место.

ДОСТОИНСТВА: |

|

|